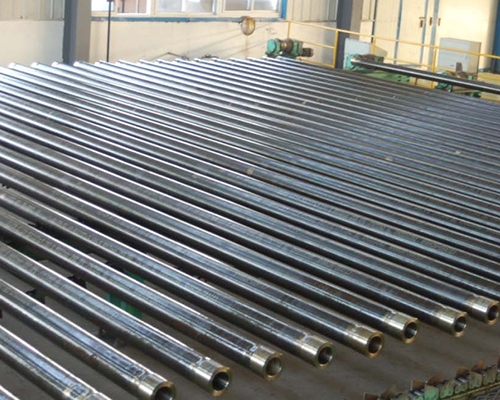

原有旧抽石油钻杆检测技术存在的弊端

发布日期:2019-09-20 作者:翊成网络g 点击:

原有旧抽油杆检测技术存在弊端。抽油杆清洗采用原始的锅炉输出蒸汽,蒸煮池加药成捆清洗的方式,开放的清洗罐清洗能源浪费高、清洗质量差;抽油杆常温清洗电路与水路不分离,性能不稳定,故障率高;半自动卸扣装置,安全系数低,卸扣能力差,劳动强度大;杆体探伤手段落后,设备稳定性差,故障率高,探伤准确率低。

钻杆需要进行日常的保养维护,钻杆经过钻通机清垢之后,由于部分钻杆垢质坚硬而且很厚,很难一次清洗干净。但是对于清洗不彻底的油管,需要采用特别的方法处理污垢,用高压水射流设备进一步除去废屑。高压水射流设备清洗根据垢质、锈皮性质不同调整工作压力和清洗速度,从而将油管壁面的垢物剥离,形成清洁表面。

1)如何确定清洗小车前进速度?

经过对多根清洗后的水井管进行解剖检查,在多次试验的基础上,确定了油管两端固定,高压旋转喷枪旋转清洗油管内壁,清洗小车前进的速度为4-4.5m/min,达到了每天可以清洗水井管150根的速度,而且清洗效果良好。

2)如何选择喷头?

喷头的研究开发一直是水射流研究的重点。在喷嘴的选择上应兼顾高压清洗泵的排量和清洗功能以及寿命、维护成本等方面。经过多次的现场对比试验,采用组合喷嘴,由本体、喷嘴口和压盖组成。喷嘴口采用进口宝石装配形成喷嘴,提高使用寿命,而且加工容易,并且由于加工表面光滑,射流具有良好的冲击作用、挤压作用、水楔作用、磨削作用,对锈垢层产生冲蚀、渗透、剪切、压缩、破碎、剥离效果。

3)如何选择高压水射流清洗压力?

高压水的压力根据锈垢层厚度以及附着能力有不同要求,对于內壁锈蚀的管子高压水射流的压力为50-60MPa,冲洗沉积碳层、硅酸盐层结垢管时压力为70-80MPa,冲洗有附着较为坚硬的水泥层的管子时压力70MPa。

为解决原有旧抽油杆检测技术存在的弊端,抽油杆清洗设备厂家石油机械提出了抽油杆检测技术的改进方法。改进后的旧抽油杆检测,采用了全封闭式直燃加热技术,降低了能耗,提高了清洗质量;采用了新型的常温清洗工艺,降低了设备故障,提高了生产效率;实现了全自动卸扣技术,提高了检测能力,消除了安全隐患;采用了通过式全自动杆体探伤工艺,提高了设备稳定性和修复水平;增加了全自动杆头清洗装置,提高了生产效率,降低了劳动强度。